IoT×デジタル化の導入による

生産性・原価精度・品質の向上を実現

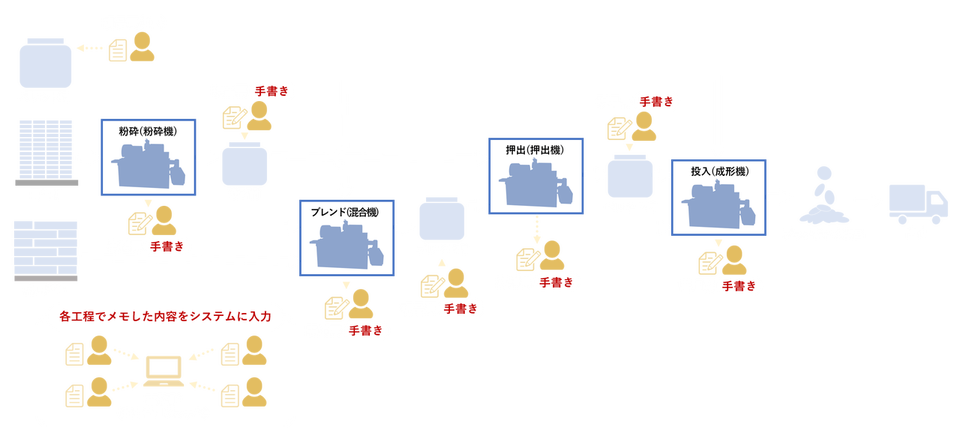

プラスチック製造工場では、主に3分類の材料よりプラスチック製品を作成しています。その中で、下記問題を抱えており、手作業や目視確認が多いのため作業に相当な時間がかかっていました。

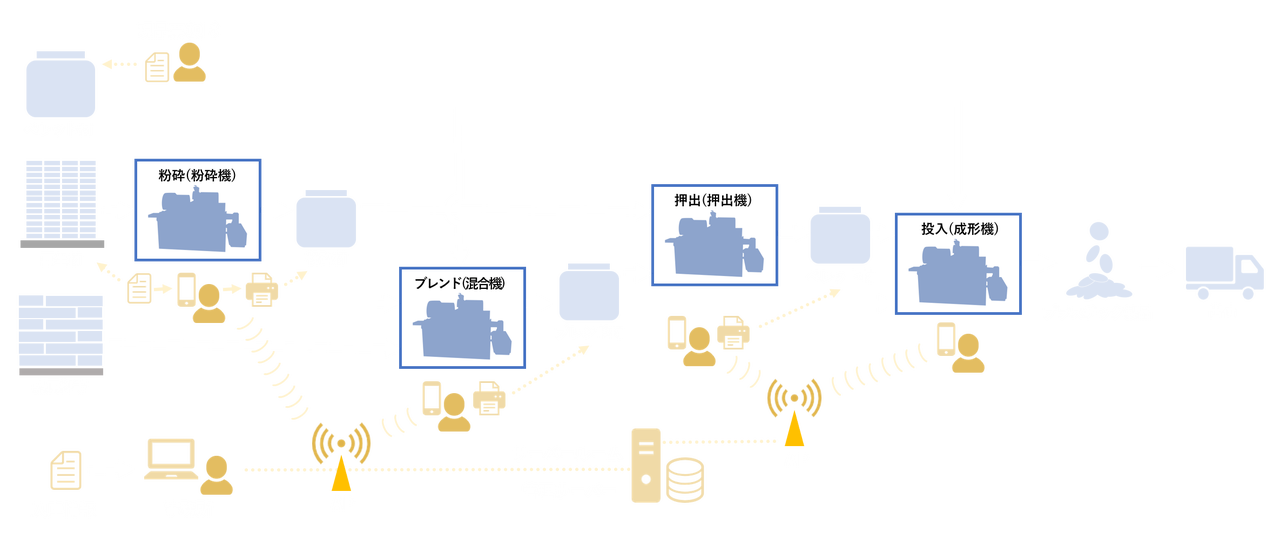

「IoTによる見える化」改善として、モバイル端末・QRコードで在庫を管理することにしました。

パレット単位で重量を管理

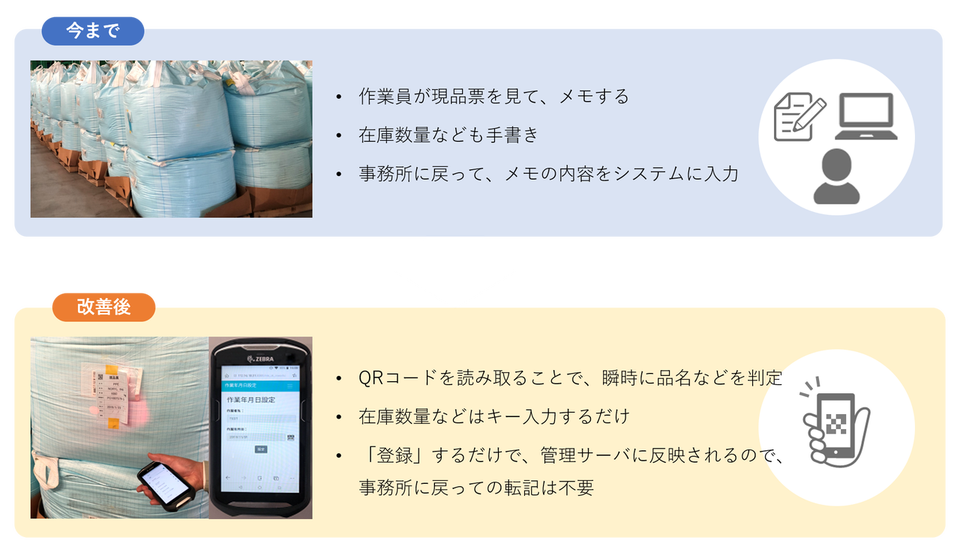

パレットごとに現品票を張り付け、パレット単位で重量を管理することで、紙袋1つ1つに現品票を貼る必要はない。

使用分のみを登録する。

材料の一部を使用する場合は、使用分のみを登録することで材料の使用量が把握でき、残量も管理できる。

全ての作業においてモバイル端末を利用

モバイル端末を利用してQRコードを読み取り、使用した重量など入力することで、自動で集計されるため棚卸の時間が大幅に短縮でき、入力作業が少なくなるため転記ミスの削減が図れる。

誤投入を防止

材料投入工程において、製品毎に分量等の指示をタブレットで行うことで誤投入を防止する。

【改善後】作業工程

【改善後】現場作業

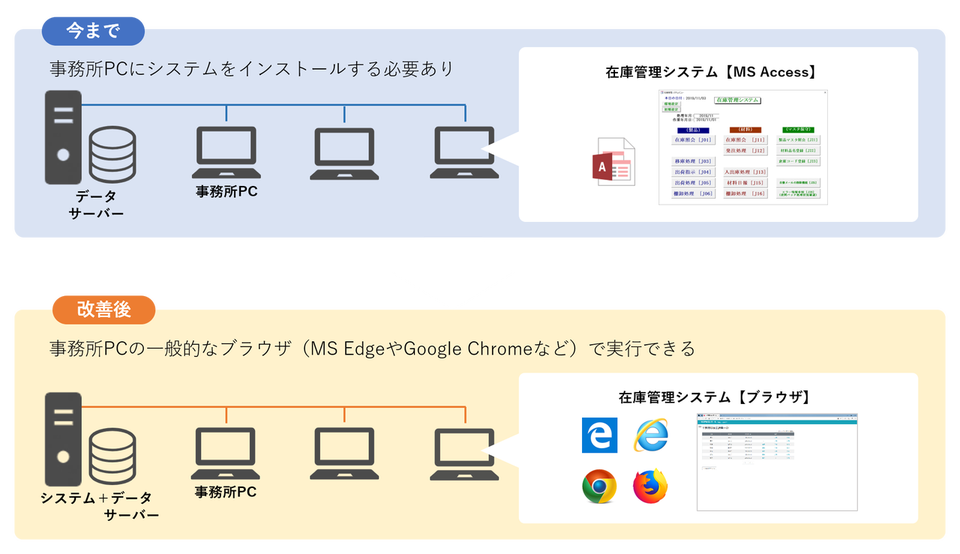

【改善後】管理端末

材料の在庫管理

数種類ある材料(ペレット)の保管場所や残量が正確に把握でき、大幅に生産性がアップしました。材料在庫を正確に把握できるようになったため、過剰な材料発注を抑えることで不良在庫が激減しました。

原価管理

製品の原価が瞬時に把握できるようになり、日々の製造利益も確認できるためキャッシュフローも安定しました。

機能性・操作性

手書きで行うことがなくなり、人為的ミス防止につながりました。バーコードリーダやタブレット端末を現場へ持ち込みで作業できるため、リアルタイムに正確な情報が確認できるようになりました。作業員への材料投入指示をシステムで行えるようになり、材料の誤投入が激減しました。生産性・品質が向上し、原価も抑えることができ利益が上がる結果となりました。